Quá trình sản xuất dây đai composite chịu lực hàng nghìn kg

Nguyên liệu chính được sử dụng trong quá trình sản xuất dây đai composite đóng vai trò quan trọng trong việc tạo ra các tính chất vượt trội và hiệu suất cao cho sản phẩm cuối cùng. Hai thành phần chính của dây đai composite bao gồm sợi composite và vật liệu liên kết. Dưới đây là thông tin chi tiết về quá trình này.

![]()

1. Nguyên liệu sử dụng trong sản xuất dây đai composite

1.1. Sợi composite

1.1. Sợi composite là thành phần chính của dây đai composite. Có nhiều loại sợi composite phổ biến được sử dụng trong quá trình sản xuất dây đai composite, bao gồm sợi carbon, sợi thủy tinh và sợi aramid. Mỗi loại sợi có đặc điểm và ưu điểm riêng, cho phép tạo ra dây đai composite với tính chất cơ học và vật lý khác nhau.

1.1. Loại sợi composite phổ biến:

-

- Sợi carbon: Sợi carbon có đặc tính cơ học vượt trội, nhẹ và cường độ cao. Chúng có khả năng chịu lực kéo mạnh mẽ, chống lại biến dạng và chịu nhiệt tốt. Điều này làm cho dây đai composite từ sợi carbon trở thành lựa chọn hàng đầu cho các ứng dụng đòi hỏi độ bền cao.

- Sợi thủy tinh: Sợi thủy tinh có khả năng cách điện tốt, giá thành thấp và dễ gia công. Chúng thường được sử dụng trong các ứng dụng không yêu cầu độ bền cao như đóng gói hàng hóa hoặc lắp ráp trong ngành công nghiệp.

- Sợi aramid: Sợi aramid có tính chất cơ học tuyệt vời và khả năng chống ăn mòn. Chúng cũng có khả năng chịu nhiệt và chống cháy tốt. Sợi aramid thường được sử dụng trong các ứng dụng đòi hỏi tính chất bền vượt trội như an toàn và bảo vệ.

- Sợi polyester: được làm từ các sợi tổng hợp như polyester và được sử dụng trong các ứng dụng yêu cầu khả năng chống chịu ăn mòn cao.

![]()

1.2. Vật liệu liên kết

1.2. Vật liệu liên kết là thành phần quan trọng khác trong quá trình sản xuất dây đai composite. Các vật liệu liên kết phổ biến bao gồm nhựa epoxy, nhựa polyester và nhựa phenolic.

1.1. Nhựa epoxy

1.1. Nhựa epoxy là một loại vật liệu liên kết phổ biến trong sản xuất dây đai composite. Đặc tính chất lượng của nhựa epoxy bao gồm độ bền cao, khả năng chống ăn mòn và chịu nhiệt tốt. Nó cũng có khả năng kết dính mạnh mẽ với các loại sợi composite, tạo ra dây đai có tính chất cơ học vượt trội và độ bền cao.

1.2. Nhựa polyester

1.2. Nhựa polyester thường được sử dụng trong các ứng dụng yêu cầu tính chất cơ bản và chi phí thấp. Đặc tính của nhựa polyester bao gồm khả năng chống ăn mòn, độ bền tốt và khả năng chịu nhiệt trung bình. Dây đai composite từ nhựa polyester thường được sử dụng trong các ứng dụng không yêu cầu độ bền cao như trong ngành xây dựng, sản xuất đồ nội thất và đóng gói.

1.3. Nhựa phenolic

1.3. Nhựa phenolic là một vật liệu liên kết chịu nhiệt cao và có tính chất chống cháy tốt. Nó có độ bền cơ học và độ cứng tương đối cao, tuy nhiên, nhựa phenolic có độ cứng và đàn hồi thấp hơn so với nhựa epoxy. 1.3. Nhựa phenolic thường được sử dụng trong các ứng dụng yêu cầu tính chất chịu nhiệt và khả năng chống cháy như trong ngành hàng không vũ trụ, sản xuất ô tô và công nghiệp xây dựng.

2. Quá trình sản xuất dây đai composite

![]()

2. Quá trình sản xuất dây đai composite đòi hỏi một loạt các bước chính để đạt được chất lượng và hiệu suất tối ưu. Dưới đây là quá trình sản xuất dây đai composite chi tiết:

2.1. Chuẩn bị và cắt sợi composite

2.1. Lựa chọn loại sợi và thiết kế mẫu

Trước khi bắt đầu quá trình sản xuất, việc lựa chọn loại sợi composite phù hợp là một yếu tố quan trọng. Dựa trên các yêu cầu của ứng dụng cuối cùng, nhà sản xuất phải xác định loại sợi composite cần sử dụng, chẳng hạn như sợi carbon, sợi thủy tinh hoặc sợi aramid. Sau đó, một thiết kế mẫu chi tiết sẽ được thực hiện để xác định kích thước, hình dạng và các thông số kỹ thuật khác của dây đai composite.

2.2. Chuẩn bị sợi composite trước khi sử dụng

Sau khi lựa chọn sợi composite và thiết kế mẫu, sợi composite cần được chuẩn bị trước khi sử dụng. Đầu tiên, sợi composite được kiểm tra chất lượng để đảm bảo không có sợi bị hỏng hoặc hư hỏng. Sau đó, sợi composite được cắt thành các chiều dài phù hợp với yêu cầu thiết kế. Quá trình chuẩn bị này đảm bảo rằng sợi composite sẽ được sử dụng trong trạng thái tốt nhất và có độ dài cần thiết cho quá trình sản xuất tiếp theo.

2.3. Cắt và tổng hợp sợi composite

Sau khi sợi composite đã được chuẩn bị, quá trình cắt và tổng hợp sợi composite diễn ra. Đầu tiên, các sợi composite được xếp chồng lên nhau theo thiết kế mẫu đã được xác định trước đó. Sau đó, sợi composite được nén lại và liên kết với nhau bằng một lớp vật liệu liên kết, chẳng hạn như nhựa epoxy. Quá trình này có thể được thực hiện bằng cách sử dụng kỹ thuật ép nhiệt và ép áp lực để tạo ra một dạng dây liên kết mạnh mẽ và chắc chắn.

2.2. Kết hợp sợi composite với vật liệu liên kết

Sau quá trình chuẩn bị và cắt sợi composite, tiếp theo là giai đoạn kết hợp sợi composite với vật liệu liên kết để tạo thành dây đai composite chất lượng cao. Dưới đây là các bước chính trong quá trình này:

2.1. Tráng vật liệu liên kết lên sợi composite

Trước khi tiến hành kết hợp sợi composite với vật liệu liên kết, sợi composite cần được tráng vật liệu liên kết. Quá trình này thường bao gồm việc sử dụng một công nghệ tráng phủ để đảm bảo rằng toàn bộ bề mặt của sợi composite được phủ một lớp mỏng và đồng nhất của vật liệu liên kết. Việc tráng vật liệu liên kết này giúp tăng cường sự kết dính giữa các sợi composite và vật liệu liên kết, đồng thời cung cấp tính chất cơ học và bảo vệ bề mặt cho dây đai composite.

2.2. Quá trình ép nhiệt và ép áp lực

Sau khi tráng vật liệu liên kết lên sợi composite, quá trình ép nhiệt và ép áp lực được thực hiện để kết hợp chặt chẽ giữa sợi composite và vật liệu liên kết. Quá trình này thường sử dụng các kỹ thuật như ép nhiệt áp suất cao hoặc ép nhiệt áp suất thấp. Bằng cách sử dụng nhiệt độ và áp suất phù hợp, sợi composite và vật liệu liên kết sẽ được liên kết với nhau, tạo thành một dạng cấu trúc composite chắc chắn và đồng nhất. Quá trình này cũng giúp loại bỏ không khí và bất kỳ không gian trống nào giữa các sợi composite, tăng cường tính chất cơ học và khả năng chịu lực của dây đai composite.

![]()

2.3. Gia công và hoàn thiện dây đai composite

Sau khi kết hợp sợi composite với vật liệu liên kết, dây đai composite cần trải qua gia công và các bước hoàn thiện cuối cùng để đạt được kích thước và chất lượng mong muốn. Dưới đây là các bước quan trọng trong quá trình này:

2.1. Cắt và gia công dây đai thành các chiều dài và kích thước mong muốn

Dây đai composite sau khi được kết hợp và liên kết, cần được cắt và gia công để đạt được kích thước và hình dạng mong muốn. Quá trình này thường bao gồm sử dụng các công cụ cắt chuyên dụng như máy cắt laser, máy cưa hoặc dao cắt để cắt dây đai thành các chiều dài phù hợp. Đồng thời, gia công bao gồm các bước như khoét lỗ, uốn cong, phủ một lớp bảo vệ và gia công bề mặt để đáp ứng yêu cầu và tiêu chuẩn kỹ thuật của dự án cụ thể.

2.2. Tiến hành các bước hoàn thiện cuối cùng

Sau khi gia công, dây đai composite cần trải qua các bước hoàn thiện cuối cùng để đảm bảo chất lượng và ngoại hình tốt. Các bước này bao gồm:

-

Mài: Dây đai composite có thể được mài nhằm loại bỏ các vết nứt và mịn màng bề mặt, đồng thời tạo ra một bề mặt đồng nhất và đẹp mắt.

- Lược bỏ các vết nứt: Nếu có, các vết nứt trên bề mặt dây đai composite sẽ được lược bỏ hoặc sửa chữa. Điều này đảm bảo rằng dây đai có tính chất cơ học và độ bền tối ưu.

-

Sơn hoặc phủ bảo vệ: Để tăng cường tính chất bảo vệ và ngoại hình, dây đai composite có thể được sơn hoặc phủ một lớp vật liệu bảo vệ bề mặt. Điều này giúp bảo vệ dây đai khỏi tác động của môi trường bên ngoài và gia tăng tuổi thọ sử dụng.

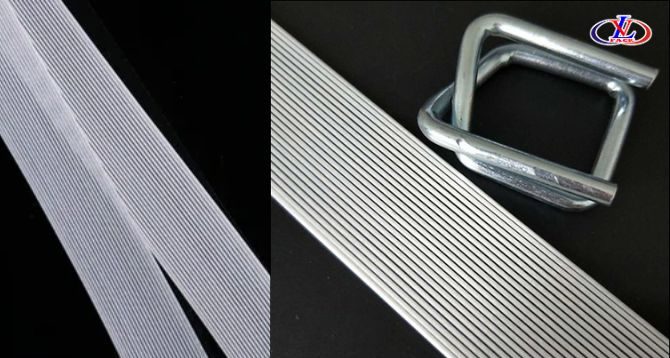

![]()

Dây đai 32mm thông dụng hiện nay

Cuối cùng, sau quá trình gia công và hoàn thiện, dây đai composite đã sẵn sàng để được sử dụng trong nhiều lĩnh vực ứng dụng, từ ngành công nghiệp đến xây dựng, hàng hải, ô tô và nhiều lĩnh vực khác. Sự kết hợp giữa sợi composite và vật liệu liên kết cùng với quy trình sản xuất chính xác tạo ra dây đai composite có tính chất cơ học, độ bền và hiệu suất vượt trội, đáp ứng nhu cầu ngày càng tăng của công nghiệp hiện đại.